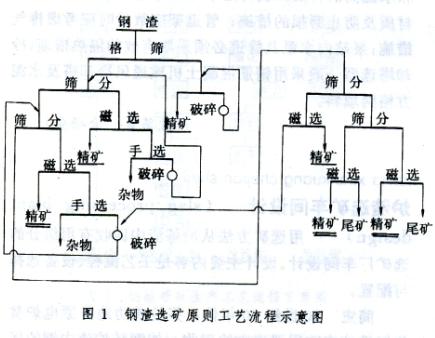

鋼渣選礦工藝流程

練鋼廠煉鋼流出來的渣子里邊含有鐵,利用吊車將渣罐的液態渣分層潑倒在渣床上噴淋適量的水,使高溫爐渣急冷碎裂并加速冷卻,然后用裝載機、電鏟等設備進行挖掘裝車,再運至棄渣場。需要加工利用的,則運至鋼渣處理間進行破碎、研磨、分級、磁選等工藝處理。

盤潑水冷(ISC法)。

在鋼渣車間設置高架潑渣盤,利用吊車將渣罐內液態鋼渣潑在渣盤內.渣層一般為30一120mm厚,然后噴以適量的水促使急冷破裂。再將碎渣翻倒在渣車上,驅車至池邊噴水降溫,再將渣卸至水池內進一步降溫冷卻。渣子粒度一般為5—100mm,最后用抓斗抓出裝車,送至鋼渣處理車間,進行從大塊破碎到小塊,進入球磨機進行研磨,達到一定細度的,用砂漿泵打入高頻篩,篩分,篩下物進入磁選機磁選,不上磁的在進入重選,搖床和螺旋溜槽比重進行分出,出來的品位可達到64%以上,鋼廠三次回收進入煉鋼。

鋼渣水淬工藝:

熱熔鋼渣在流出、下降過程中,被壓力水分割、擊碎.再加上熔渣遇水急冷收縮產生應力集中而破裂,使熔渣粒化。由于鋼渣比高爐礦渣堿度高、粘度大,其水淬難度也大。為防止爆炸,有的采用渣罐打孔,在水渣溝水淬的方法并通過渣罐孔徑限制最大渣流量。

風淬法。

渣灌接渣后,運到風淬裝置處,傾翻渣罐,熔渣經過中間罐流出,被一種特殊噴嘴噴出的空氣吹散,破碎成微粒,在罩式鍋爐內回收高溫空氣和微粒渣中所散發的熱量并捕集渣粒。經過風淬而成微粒的轉爐渣,可做建筑材料;由鍋爐產生的中溫蒸汽可用于干燥氧化鐵皮。

鋼渣粉化處理。

由于鋼渣中含有未化臺的游離CaO,用壓力0.2一0.3MPa,l00℃的蒸汽處理轉爐鋼渣時,其體積增加23%一87%,小于0.3mm的鋼渣粉化率達50%一80%。在渣中主要礦相組成基本不變的情況下,消除了未化合CaO,提高了鋼渣的穩定性。此種選礦工藝可顯著減少鋼渣破碎加工量并減少設備磨損。

鋼渣處理方法以鋼渣和初選渣鋼為原料,采用一套閉路循環生產選礦工藝流程,分別經篩分(篩分機)、負壓球磨(球磨機),干式磁選(干式磁選機)和風力分級(螺旋分級機)等工序,獲得四種高效優質和高附加值的產品,即含鐵量大于 90 %的可用于煉鋼的優質廢鋼,用于煉鐵的高品位鐵精粉,用作水泥和混凝土高活性摻合料的鋼渣微粉和用于高等級公路路面的鋼渣瀝青混凝土面層集料。真正做到了鋼渣零排放,徹底地解決了鋼渣對環境的污染.

鋼渣選鐵工藝流程詳細:一種鋼渣處理方法,包括球磨、分選、磁選,其特征在于:以含 Fe 量為 30 ~ 60 %,粒度為 10 ~ 300mm 的粗選渣鋼為原料,生產含 Fe 量> 90 %的優質廢鋼。高效鋼渣微粉和高品位鐵精粉的工藝,其具體工藝步驟為:球磨重力分級、微粉捕捉、磁選,現分述如下:

(a.) 球磨機在風掃球磨機 (5) 中進行,將粒度為 10 ~ 300mm 的粗選渣鋼放入風掃磨 (5) 中進行球磨,在研磨過程中采用負壓風力操作,風壓力為 2 ~ 10KPa ,風量為 1000 ~ 5000m3/h.t 渣鋼,一邊研磨,一邊用負壓將渣粉吸走,迫使渣與鋼分離;分離結果一是含 Fe 量大于 90 %粒度為 0 ~ 100mm 的渣鋼,進入優質廢鋼庫 (9) 中;一是粒度為 0 ~ 1mm 的渣粉;

(b.) 重力分級重力分級在沉降箱中 (6) 中進行,粒度為0 ~1mm 的渣粉由風掃球磨機中分出后進入沉降箱 (6) 中進行重力分級,粒度為 0 ~ 0.1mm 的渣粉則進入微粉捕捉系統中,重量大,比重大,粒度為 0.1 ~ 1mm 的進入干式磁選機 (4) 中,經磁選后,含金屬鐵小于 0.8 %的磁選尾礦再進入干式球磨機 (2) 中進行粉磨;其余部分即成為鐵精礦粉;

(c.) 微粉捕捉微粉捕捉先后在旋風式除塵器 (7) 和布袋式除塵器 (8) 中進行,由重力分級分出的重量小,粒度為 0 ~ 0.1mm 的渣粉進入旋風式除塵器 (7) 中,其中粒度小于 0.074mm 渣粉即被捕捉收集進入高效鋼渣微粉倉 (10) 中,粒度更小的渣粉進入布袋式除塵器 (8) 中,粒度小于 0.045mm 的渣粉也被捕捉收集進入高效鋼渣微粉成品倉 (10) 中,上述微粉捕捉系統所采用的風壓為 1 ~3KPa 。

選礦設備解決方案

選礦設備解決方案